Der Plan...

Nach über 30 Jahren zeigt auch das beste Teakholz Verschleisserscheinungen, auch die im Rahmen des letzten Refits erneuerten Teile haben nach 9 Jahren optisch doch etwas gelitten.

Ich habe daher entschieden, auch die Holzteile grundlegend zu überarbeiten bzw. zu erneuern:

- Die Backskistendeckel wurden im Rahmen des letzten Refits durch Laminatplatten ersetzt. Da diese ausgeblichen waren, wurden diese mit einer neuen Teakoberfläche versehen.

- Das Steckschott wurde erneuert, da an den Seiten verschlissen.

- Der Ankerkastendeckel wurde im Rahmen des letzten Refits erneuert und nun ebenfalls mit einer neuen Teakoberfäche versehen.

- Die Pinne wurde abgeschliffen.

- Die Schiebelukgarage wurde neu gefertigt.

- Der Wellenbrecher wurde überarbeitet.

Die Holzarbeiten habe ich in meinem kleinen Hobbyraum/Garage durchgeführt, da ich für diese Arbeiten nicht immer nach Harburg fahren wollte.

Trotz engem Raum ließen sich hier alle Holzarbeiten gut und in Ruhe durchführen.

Die Arbeiten haben sich natürlich ebenfalls als deutlich komplizierter und zeitaufwändiger herausgestellt als erwartet. Es war aber immer eine willkommene Abwechslung neben den umfangreichen Schleif- und Laminierarbeiten mit edlem Naturholz zu arbeiten.

Die Arbeit mit unbearbeitetem Naturholz im Zeitalter der Spanplatten und Kunststoffe ist schon etwas besonderes und es hat viel Spaß gemacht, sich mit den Techniken zur Holzebearbeitung/-verarbeitung auseinander zu setzen.

Ein großer Dank an meinen Nachbarn, der mir die für diese Arbeiten unverzichtbaren soliden Schraubzwingen zur Verfügung gestellt hat.

Material und Werkzeug

Alle Teakholzteile wurde aus zwei unbehandelten Teakholzbohlen (ca. 2,2m x 35 cm x 5 cm) mit einer einfachen Tischkreissäge (Mannesmann) geschnitten. Ich habe allerdings ein qualitativ hochwertigeres Sägeblatt eingesetzt.

Zur Bearbeitung wurde ein Elektrohobel (Bosch), ein Tellerschleifer (Bosch), ein Bandschleifer (Ryobi) und eine Elektrofeile (Ferm) verwendet.

Die Absaugung erfolgte mit dem Kärcher Werkstattsauger.

![]() Gefühlt wird die Hälfte der Holzbohlen bei der Verarbeitung in Späne umgesetzt. Ist der Staubsaugerbeutel gefüllt, lässt die Saugleistung sofort rapide nach und die Späne werden in die Raumluft geblasen. Daher laufend den Füllstand prüfen und die Saugerbeutel zeitnah ersetzen.

Gefühlt wird die Hälfte der Holzbohlen bei der Verarbeitung in Späne umgesetzt. Ist der Staubsaugerbeutel gefüllt, lässt die Saugleistung sofort rapide nach und die Späne werden in die Raumluft geblasen. Daher laufend den Füllstand prüfen und die Saugerbeutel zeitnah ersetzen.

![]()

Die Späne sind stark gesundheitsschädlich! Daher unbedingt mit Atemschutzmaske arbeiten!

Backskistendeckel

Die vorhandenen Backskistendeckel aus Laminatplatten sind extrem haltbar und wurden weiterverwendet. Die Kanten wurden um jeweils 1 cm gekürzt und Teakholzleisten mit Epoxydharz (angedickt mit Baumwollflocken, diese sollen eine höhere Festigkeit bieten als Micro-Balloons) beklebt.

![]()

Die Klebeflächen immer vorher mit unverdicktem Epoxydharz einstreichen und einziehen lassen.

![]()

Im Handel ist auch schnell härtender Epoydkleber erhältlich, ich habe diesen jedoch nur in Einzelfällen verwendet, da die Haltbarkeit deutlich geringer ist als bei den mit angedicktem Epoxydharz verklebten Flächen.

Es wäre deutlich einfacher gewesen, die Leisten durchgängig auzuführen. Ich habe mich aber trotz der Mehrarbeit dafür entschieden, die Holzteile mit einer Umrandung auszuführen. Dies sieht einfach besser aus.

Ich habe mich für eine Leistenbreite von 4,5 cm (etwas schmaler als die Dicke der Bohle) entschieden und eine Fungenbreite von 5 mm gewählt.

Für die Leisten wurden im ersten Schritt Hölzer mit passender Länge und 4,5 cm Kantenlänge geschnitten.

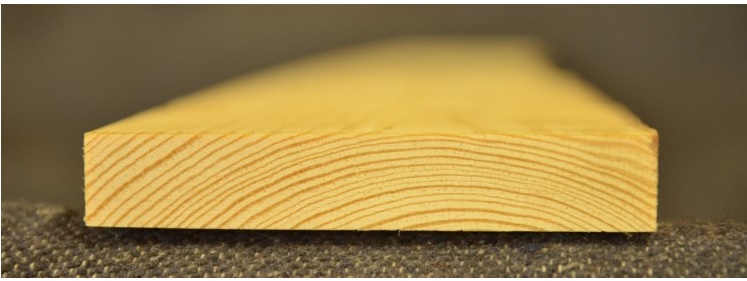

![]() Wenn möglich darauf achten, dass die Jahresringe stehend verlaufen. Die Struktur sieht dann besser aus und wenn die Leisten gebogen werden müssen, brechen diese nicht so leicht.

Wenn möglich darauf achten, dass die Jahresringe stehend verlaufen. Die Struktur sieht dann besser aus und wenn die Leisten gebogen werden müssen, brechen diese nicht so leicht.

Ein Beispiel für stehende Jahresinge.

Ein Beispiel für stehende Jahresinge.

Ein Beispiel für liegende und halbstehende Jahresringe. Dieses Brett würde sich beim Biegen spalten.

Aus den Kanthözern wurden dann Leisten in der geünschten Stärke (ich habe 6 mm gewählt) zuzüglich ca. 1-2 mm geschnitten.

Da jedes Sägeblatt etwas schwingt, sind fallen die Leisten etwas unregelmäßig aus. Optimal ist natürlich die Bearbeitung mit einem professionellen Abrichthobel, für diesen Zweck war die Nachbearbeitung mit dem Handhobel jedoch völlig ausrichend.

Die Leisten wurden dann zugeschnitten und mit Epoxyd verklebt.

![]() Zur Einhaltung des Fugenabstandes habe ich zuerst Distanzstücke eingesetzt. Später habe ich den Tipp bekommen, die Leisten 5mm breiter zu sägen und dann mit eingefahrenem Sägeblatt eine 5mm breite Nutz zu fräsen, die Leisten wurden dann Stoß an Stoß geklebt. Nach dem Aushärten erfolgte der Schliff, um eine vollständig ebene Fläche zu erreichen. Dafür wurde ein Bandschleifer genutzt.

Zur Einhaltung des Fugenabstandes habe ich zuerst Distanzstücke eingesetzt. Später habe ich den Tipp bekommen, die Leisten 5mm breiter zu sägen und dann mit eingefahrenem Sägeblatt eine 5mm breite Nutz zu fräsen, die Leisten wurden dann Stoß an Stoß geklebt. Nach dem Aushärten erfolgte der Schliff, um eine vollständig ebene Fläche zu erreichen. Dafür wurde ein Bandschleifer genutzt.

![]() Das Sägen aus einer Naturholzbohle ist in diesem Video gezeigt

Das Sägen aus einer Naturholzbohle ist in diesem Video gezeigt

Zum Verfugen wurde das Saba-System verwendet.

Die Fugen wurden abgeklebt, mit Fugenband gefüllt um eine Dreiflächenverklebung zu verhindern und mit Primer behandelt.

Dann mit Fugenmasse verfüllt.

![]() Es besteht die Möglichkeit, die Fugen mit einem Spachtel bündig zu streichen oder diese etwas zu "überfüllen" und dann später mit einer Klinge abzuschneiden. Ich habe beides probiert, das Ergebnis war bei mir nach dem zweiten Verfahren etwas besser.

Es besteht die Möglichkeit, die Fugen mit einem Spachtel bündig zu streichen oder diese etwas zu "überfüllen" und dann später mit einer Klinge abzuschneiden. Ich habe beides probiert, das Ergebnis war bei mir nach dem zweiten Verfahren etwas besser.

![]() Das Fugenmaterial lässt sich sehr gut ausbessern. Löcher etc. konnen problemlos in einem zweiten Arbeitsgang nachgebessert werden.

Das Fugenmaterial lässt sich sehr gut ausbessern. Löcher etc. konnen problemlos in einem zweiten Arbeitsgang nachgebessert werden.

![]() Das Verfugen mit dem Saba System ist in diesem (englischsprachigen) Video demonstriert.

Das Verfugen mit dem Saba System ist in diesem (englischsprachigen) Video demonstriert.

Ankerkastendeckel

Man wächst mit den Herausforderungen...

Die gebogene Oberfläche stellt wirklich spezielle Anforderungen.

![]()

Bei den zu biegenden Leisten unebdingt auf stehende Jahresringe achten! Ich habe dies bei der ersten Leiste nicht beachtet und diese ist sofort beim Biegen in der Fläche gespalten.

Ansonsten mit guten Schraubzwingen gut fixieren und unverdicktes Harz vorher gut einziehen lassen.

Die Grenzen der Biegsamkeit waren bei der vorderen Leiste leider erreicht. Trotz stehender Jahresringe ist das Holz in der Saison gerissen.

Ich werde dies reparieren, indem ich eine neue Leiste aus zwei 2,5mm starken Stücken einsetzen werde.

![]() Die Fugenbreite ist an einigen Stellen nicht ganz einheitlich geworden. Es konnte jedoch mit einer Japansäge noch nachgearbeitet werden (ein Tipp vom Meister).

Die Fugenbreite ist an einigen Stellen nicht ganz einheitlich geworden. Es konnte jedoch mit einer Japansäge noch nachgearbeitet werden (ein Tipp vom Meister).

Schiebelukgarage

Und man kann noch weiter wachsen...

Der Aufwand und die Schwierigkeit des Neubaus der Schiebelukgarage wurde von mir total unterschätzt.

Das Oberteil wurde aus vier Schichten Bootsbausperrholz formverleimt. Glücklicherweise konnte die alte Garage noch als Form genutzt werden.

Hier noch einmal der Dank an meinen Nachbarn für die wirklcih guten Schraubzwingen und die stabilen Hölzer zum Verteilen der Drucklast.

Ohne dieses gute Material, mit meinen einfachen Baumarktzwingen hätte dies nicht wirklich funktioniert.

Die Seitenteile wurden aus einer Schicht Bootsbausperrholz in passender Strärke gefertigt. Die Kanten wurden mit angestelltem Sägeblatt im passenden Winkel gesägt und dann mit Epoxyd verklebt. Die Fixierung erfolgte durch die Schräge nicht mit Schraubzwingen sondern durch Verschraubung durch den Deckel.

Die Seitenteile wurden aus einer Schicht Bootsbausperrholz in passender Strärke gefertigt. Die Kanten wurden mit angestelltem Sägeblatt im passenden Winkel gesägt und dann mit Epoxyd verklebt. Die Fixierung erfolgte durch die Schräge nicht mit Schraubzwingen sondern durch Verschraubung durch den Deckel.

Für die Teak-Seitenverkleidung wurden 10mm starke Teakbretter aus der Bohle gesägt und angepasst.

![]() Zum Abnehmen der Decksform kann ein Brett auf das Deck gestellt und fixiert werden. Dann die Decksform mit einem entsprechend hohen Holzklotz und einem Bleistift abfahren und am Brett anzeichnen.

Zum Abnehmen der Decksform kann ein Brett auf das Deck gestellt und fixiert werden. Dann die Decksform mit einem entsprechend hohen Holzklotz und einem Bleistift abfahren und am Brett anzeichnen.

![]()

Wenn (wie hier) die Vorderseite abgeschrägt ist, muss dies bei der Übertragung der Form auf das Teakbrett berücksichtigt werden.

Der Wellenbrecher wurde ausgebessert, abgeschliffen und weiterverwendet.

Pinne, Steckshott, Grätings

Die Grätings wurden zerlegt, angeschliffen und konnten so weiter genutzt werden. Hier nur der Zustand vor der Sanierung, da die Überarbeitung erst gegen Ende der Saison erfolgte (Segeln war wichtiger).

Die Pinne wurde abgeschliffen und ebenfalls weiter genutzt.

Das Steckshot wurde aus Bootsbausperrholz mit beidseitigem Teakfurnier neu gefertigt. Da die Saison bereits begonnen hatte, habe ich letztes Jahr darauf verzichtet, die Kanten duch Teakleisten zu schützen. Dies werde ich diesen Sommer nacholen.